Dringlichkeit von CO₂ als Kältemittel aufgrund der Verschärfung der F-Gas-Verordnung

Angeschärfte F-Gas-Verordnung: Was bedeutet das für Ihre Kühl- und Gefrieranlagen? Die Europäische...

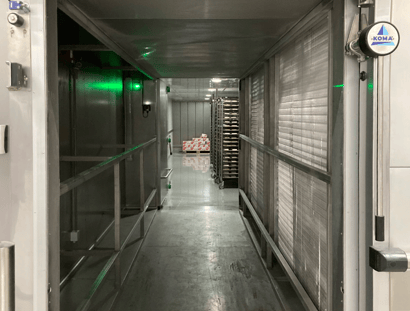

Optimale Frische, Struktur und optimaler Geschmack: Schocken sorgt für perfekte Lager- und Transportbedingungen Ihrer hochwertigen Produkte und bringt die Frische näher zum Verbraucher.

Erhalt der Produktqualität,

ein wesentlicher Bestandteil, um die hohen Erwartungen der Endbenutzer zu erfüllen

Einheitlicher, wiederholbarer Produktionsprozess

Behalten Sie während des Schockens die volle Kontrolle über die Luftzirkulation, die relative Luftfeuchtigkeit und die Temperatur.

Verbessern Sie die logistische Planung.

Aufbau von Produktbeständen ohne Austrocknen und unter Beibehaltung der optimalen Frische des Produkts.

Die richtige Tiefkühltemperatur und -methode.

Sorgen Sie für kleine Eiskristalle, die tief in den Kern des Produkts eindringen, um einen optimalen Geschmack und eine optimale Struktur zu erhalten.

Zeit- und Temperaturkontrolle, Luftzirkulation und die relative Luftfeuchtigkeit sind nur einige Faktoren, die Sie beim Tiefkühlen Ihres Produkts beachten müssen. Die Vernachlässigung dieser Bedingungen kann die Qualität Ihres Produkts ernsthaft beeinträchtigen.Wenn Sie Ihr Produkt unter den richtigen Bedingungen schocken, können Sie es (verpackt oder unverpackt) über einen längeren Zeitraum in Tiefkühlzellen lagern.

Wenn der Tiefkühlprozess unzureichend organisiert ist, kann es zu erheblichen Einbußen bei der Produktqualität kommen. Der Vorteil des Schockens besteht darin, das Sie Produkte schnell und ohne Qualitätseinbußen einfrieren können. Mit der einzigartigen Schockmethode können Sie Produkte über einen längeren Zeitraum vorrätig halten und so besser auf die Bedürfnisse der Endkunden eingehen.

Jedes Produkt ist einzigartig. Lassen Sie uns Ihnen dabei helfen, eine Lösung zum Schocken zu finden, die zu Ihrem Produkt und Ihrem Produktionsprozess passt.

Mit unserer 85+ jährigen Geschichte geht auch Erfahrung,

Fachwissen und Verständnis für die Lebensmittelindustrie einher, wie es kein anderer hat.

„Die horizontale Schocktechnik mit dem TurboRunner von KOMA ermöglichte es, die Krümeligkeit und den Duft des Produkts zu verbessern und dadurch eine höhere Produktqualität zu erzielen.“

Corrado & Marco Menchetti

Inhaber Menchetti Panificio (Italien)

Um das Aroma, den Geschmack und die Struktur des Produkts zu erhalten, muss sich der Schockprozess nahtlos in den Produktionsprozess einfügen.

Um die perfekten Bedingungen zum Schocken zu schaffen, schauen wir auf die folgenden wesentlichen Faktoren:

Bei KOMA sind wir bestrebt mit Ihnen gemeinsam einen schlanken Produktionsprozess einzurichten. Wir verfügen über langjährige Erfahrung in verschiedenen Branchen. Mit unserem umfassenden Wissen zu Schockanlagen helfen wir Ihnen gerne, die richtige Lösung für Ihre Branche zu finden.

Je nach Lagern nach dem Schocken kann KOMA Sie zu den weiteren Schritte und Anlagen für den besten Prozess beraten.

"Durch Auftauen der Verdampfer mit Glykol, können wir 24/7 schocken. Dies führt zu einem geringeren Energieverbrauch und entspricht unserem nationalen Energieeinsparprogramm."

Technischer Leiter Amarant Bakeries (Niederlande)

„Unser Ziel war es in jeder Ecke des Schockfrosters und des Gärschranks die richtigen Bedingungen zu schaffen. KOMA hat das möglich gemacht.“

Leitender Geschäftsführer, Vesta Baking Solutions (China)

Unsere Produkte für das SchockfrostenWir können alle Installationen auf Ihre Bedürfnisse zuschneiden

IBF & KTT

Temperaturbereich: -38°C / -18°C

Ausgelegt für: 2-10 Trolleys

Kapazität: >100 kg/h

Halbindustrielle Schockfrostanlagen für mehrere Wagen mit einer Leistung von mehreren kg/h. Sowohl stehende als auch hängende Verdampfer möglich. Ideal zum Schockfrosten großer Chargen von Teiglingen, Gebäck, Gemüse oder anderen Verbrauchsgütern. Ausführung in Tunnelversion möglich.

KPCF

Temperaturbereich: -32°C / +15°C

Ausgelegt für: 1-2 Trolleys

Kapazität: >100 kg/h

Eine Kühl- und Gefrierkombination, die für 2 Wagen ausgelegt ist. Ideal zum Kühlen von Fertiggerichten oder zum Schockfrosten kleinerer Chargen unverpackter Produkte.

KTR & KSP

Temperaturbereich: -38°C / -18°C

Bestimmt für: Integration in automatische Produktionslinien.

Leistung: >1000 kg/h

Es sind sowohl horizontale als auch spiralförmige Bandfroster möglich. Diese industriellen Bandlösungen lassen sich perfekt in einen automatischen Produktionsprozess integrieren, der Tausende von kg pro Stunde verarbeitet.

H und HN

Temperaturbereich: -38°C / -18°C

Geeignet für: Schalen

Leistung: 35 kg/h

Ein KOMA-Bestseller! Die H-Truhe ist eine kombinierte Schockfrost- und Tiefkühllager-Truhe. Schockfrosten bei -38°C und sofortige Lagerung bei -18°C mit bis zu 10 Lagerfächern. Geeignet für 600x800 und 600x400 Schalen. Der H-Schrank genießt seit über 70 Jahren das Vertrauen der Fachleute!

Unsere Branchenspezialisten geben regelmäßig ihr Wissen über das Erreichen einer gleichbleibenden Produktqualität, die Optimierung Ihrer Produktionsprozesse und die neuesten Entwicklungen in der Branche weiter.

Angeschärfte F-Gas-Verordnung: Was bedeutet das für Ihre Kühl- und Gefrieranlagen? Die Europäische...

Als Produktionsleiter streben Sie ständig nach Verbesserungen, exponentiellem Wachstum und...

Und lassen Sie sich persönlich beraten, wie Sie Schocken in Ihren Produktionsprozess integrieren können, um die beste Produktqualität zu erreichen.

Haben Sie Fragen, wie Sie Schocken in Ihrer Branche einsetzen können? Wir helfen Ihnen gerne!